最新新闻

联系我们

咨询热线:

0871-67181251

联系人:周先生

手机号:13888253752

13529378621

地址:云南省昆明市晋宁工业园

页岩污泥陶粒焙烧制度影响因素的研究

据国家环境保护部“公告2014年第26号”:2013年,**投运的城镇污水处理设施共4136座,总设计处理能力1.61亿立方米/日,平均日处理水量1.26亿立方米;另据国家环境保护部2012年环境污染统计年报显示:2012年城镇生活污水排放量462.7亿吨,比上年增加8.1%;占废水排放总量的67.6%,比上年增加2.7个百分点。按照万吨污水污泥产生量的平均值7.5t(80%水分)计算,2012年污泥产生量约为3500万吨(80%水分)。显而易见,随着污水处理行业的快速发展,作为城镇污水处理的必然副产物,污泥的处理处置问题变得前所未有的严峻和迫切。

??以污水厂的污泥作为主要原料,适量添加页岩作为辅料,烧制成具有一定强度的轻质陶粒和高强陶粒,不但可以消耗大量的污泥,而且可以降低处理成本,同时避免污泥二次污染,尤其符合固废处理的无害化、减量化和资源化原则,具有广阔的发展前景。

??页岩污泥陶粒生产过程中的影响因素较多,除了生产管理等因素外,主要有原材料性能(即原料配比)、预烧温度和预烧时间、烧成温度和烧成时间的影响。本研究通过不同污泥掺加量的配合比设计,不同预烧制度和烧成制度下的陶粒成品性能变化,提出适宜于页岩污泥陶粒的焙烧制度。

??1 实验原料和方法

??1.1实验原料及基本性能

??本实验采用污水处理厂经干燥处理的污泥和辽宁朝阳页岩原料,原料基本性能如表1所示。

??表1 原料的基本性能

1.2实验方法

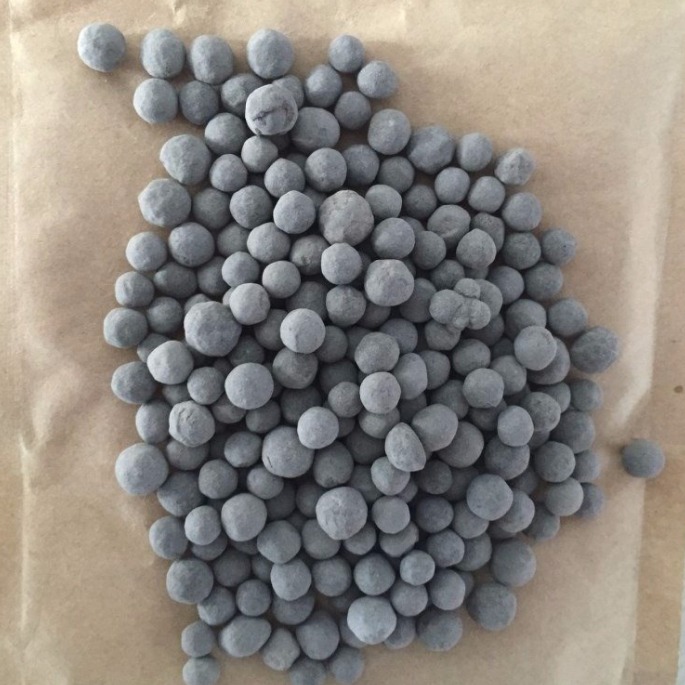

??分别将破碎处理后的原料按照重量比进行配料,加入18%~22%的水拌合均匀,经手工制成7mm~10mm的生料球;生料球在100℃±5℃电热恒温鼓风干燥箱内烘干至恒重,随后转至事先设定并升至预定温度的箱式电阻炉内进行要求时间的预烧处理;预烧处理后的料球再转入预定温度的箱式高温炉内进行要求时间的烧制,烧制好的陶粒自然冷却至室温。按照GB/T17431.2-2010《轻集料及其试验方法 第二部分:轻集料试验方法》进行测试,测试内容包括:堆积密度、1h吸水率。

??陶粒的制备过程如图1所示:

图1 实验室陶粒制备流程图

??2 配合比设计

??配合比设计旨在研究在污泥页岩陶粒生产过程中,实现污泥的**佳掺加量的工艺参数。试验中污泥(75%的含水率)的掺加量分别为30%、40%、50%和60%。设计的配合比例如2所示。

??表2污泥页岩陶粒配合比设计

3 预烧温度、预烧时间单因素实验

??本试验将表2-1中的配合比1-1~1-5分别在400℃、500℃、600℃的电阻炉中分别预烧5min、10min、15min、20min后,置于焙烧温度为1150℃的高温炉中烧制10min,取出进行陶粒性能测试。预烧时间对陶粒性能的影响见图2~图6,预烧温度对陶粒性能的影响见图7~图11。

由图2~图6可知,以页岩单独为原料的配比1-1,随着预烧时间增长陶粒样品的堆积密度逐渐增大。

??同一预烧温度下,随着污泥掺加量的增加,预烧时间逐渐加长。

??在400℃预烧温度下,污泥掺加量为30%、40%、50%、60%(配比1-2、1-3、1-4、1-5)时的**佳预烧时间为10min、15min、15min和20min。

??在500℃预烧温度下,污泥掺加量为30%、40%、50%、60%(配比1-2、1-3、1-4、1-5)时的**佳预烧时间为10min、10min、10min和20min。

??在600℃预烧温度下,污泥掺加量为30%、40%、50%、60%(配比1-2、1-3、1-4、1-5)时的**佳预烧时间为10min、10min、15min和15min。

??由图7~图11可知, 同一预烧时间下,随着污泥掺加量的增加,预烧温度趋于提高。

??污泥掺加量为30%、40%(配比1-2、1-3)的**佳预烧温度为500℃。

??污泥掺加量为50%、60%(配比1-4、1-5)的**佳预烧温度为600℃。

??由此可见,以页岩为辅助原料,随着污泥原料掺加量的增加,需适当提高预烧温度,延长预烧时间,以保证陶粒的膨胀性能。页岩污泥陶粒各配比预烧制度优化确定见表3。

4 焙烧温度、焙烧时间单因素实验

??本实验将表2中的配合比1-1~1-5分别在各自的预烧制度下预烧,预烧后的生料球在1050℃、1080℃、1100℃、1130℃、1150℃、1180℃、1200℃的温度下进行焙烧时间为5min、10min、15min、20min的单因素实验,焙烧好的陶粒样品进行陶粒性能测试。焙烧时间对陶粒性能的影响见图12~图16,焙烧温度对陶粒性能的影响见图17~图21。

??通过页岩污泥的焙烧温度、焙烧时间单因素试验结果显示,配比1-1~配比1-5的陶粒性能均呈相同的趋势,即在同一烧成温度下,随着烧成时间的延长,陶粒堆积密度和1h吸水率呈逐渐降低的趋势,当烧成时间超过15分钟后,陶粒将会产生熔融现象,形成过烧;在同一烧成时间下,随着烧成温度的逐渐增加,陶粒的堆积密度和1h吸水率逐渐降低,当烧成温度高于1150℃时,陶粒的堆积密度有的会提高,此时陶粒产生熔融,形成过烧现象。

??综合烧成时间、烧成温度与堆积密度、吸水率的关系,配比1-1的较佳的烧成时间为10分钟,较佳的烧成温度尾1120℃,其他配比的较佳烧成时间和烧成温度分别为15分钟和1120℃,烧成温度范围在1050℃~1150℃。

??不同烧成温度与烧成时间下的陶粒堆积密度为300~500级。

??5 结论

??(1)以含水率75%计算的污泥为主要原料,掺配适宜性质、掺配量的页岩为辅助原料,可烧制出符合GB/T17431.2-2010《轻集料及其试验方法》标准相应密度等级要求的陶粒。

??(2)采用实验中选取的页岩为辅助原料,污泥(以含水率75%计算)的**高掺加量可达60%,可烧制成密度等级为300级~500级的陶粒。

??(3)通过实验研究,提出实验室页岩污泥陶粒的焙烧工艺参数,如表4所示。

??表4 页岩污泥陶粒焙烧工艺参数